搜索

镭目新闻

【客户见证】国内首个无人操作数字料场已成功运行两年

作者:

来源:

2020/10/28

浏览量:

【摘要】:

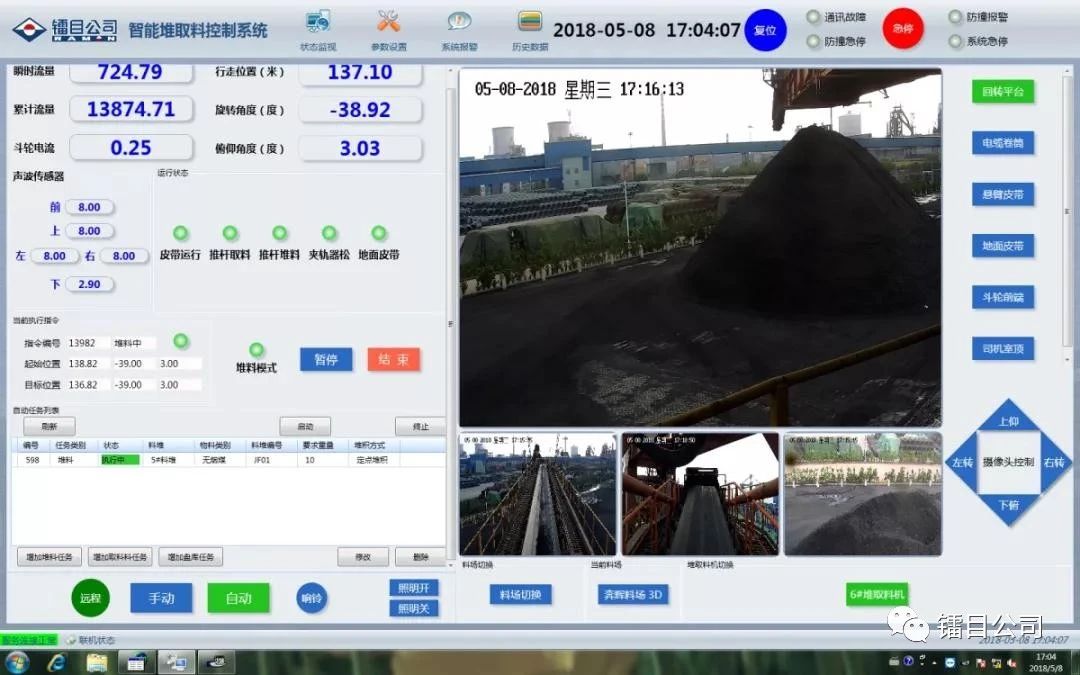

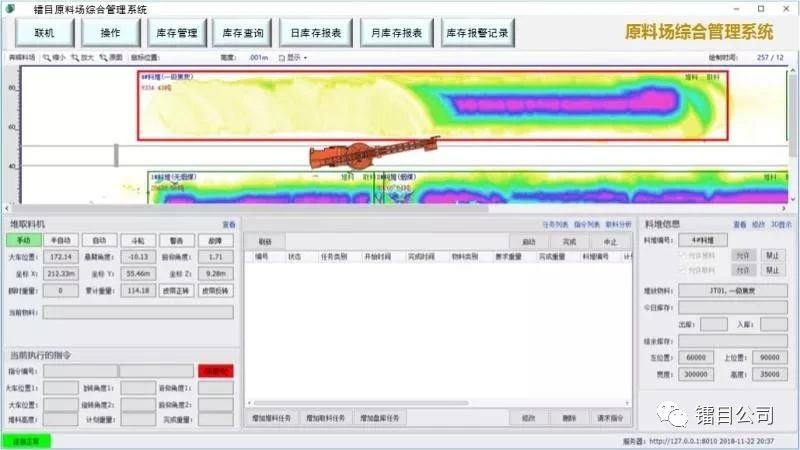

镭目公司在沙钢料场实施的堆取料机智能化管理系统于2018年6月正式投用,并在2019年1月完成验收,目前已稳定运行两年多时间。从投用至今,取料、堆料自动化率达到了98%以上,平均每天进行3次取料作业,每周进行2次堆料作业,通过高清视频监控系统查看堆取料机生产状态,主控室一个人可同时兼顾3-4台堆取料机作业,实现了全程无需人工干预。

背景·趋势

科学的料场管理是钢厂节能增效的一个重要环节,目前国内大多数原料场作业完全依赖人工进行,堆取料的精准度不高,作业效率偏低,现场粉尘易对司机的视线造成遮挡,尤其是在阴雨、大雾、夜间等环境下,极易发生事故。

2017年,为了响应国家工业4.0和自动化减人、节能减排号召,镭目公司从人员健康、节能、增效等方面出发,自主设计开发出了镭目料场智能化管理系统。通过加装软硬件系统,堆取料机实现了自动操作、精准定位等功能。

操作工只需要在中控室输入作业计划指令,这时候堆取料机已经成为料场系统中一个独立的运行单元,按照指令全自动运行,能够在作业过程中对料堆进行识别,自动调整完成指令作业,并且有自我保护能力,发生故障时还可以自我诊断,整个作业过程不需要人工进行操作。

国内首家 · 技术领先

镭目智能堆取料机管理系统是国内首家将3D扫描技术成功应用于钢厂原料场散料转运行业的智能系统。该项目通过三维坐标转换技术,料堆三维仿真技术,自适应轨迹算法等先进技术,实现堆取料机远程操作以及无人化,让原料入场、出场、配煤配矿自动化、皮带路径自动选择,堆取料机无人驾驶、料场实际数据实时动态精细化管理,实现铁前原料场智能化管理。

同时,还适用于圆形料场,C型料场,露天悬臂式堆料、取料设备。

优势亮点

1、实现监控原料库存,提高原料周转率,从而有助于降低原料平均库存,减少资金占用,降低企业用料成本。

2、提高料场管理的智能化与信息化,为管理人员进行决策提供真实可靠的数据支持服务。

3、低成本运营,增加经济效益,获取人工作业无法实现的高附加值。

4、多重安防策略,保障设备和人员人生安全,避免事故发生。

5、实现设备的自我诊断,提前预测,确保设备安全、平稳运行。

为钢厂实现“绿色智慧型”工厂添砖加瓦

镭目智能堆取料机管理系统的投用,不仅改善了工人的劳动环境,降低工人的劳动强度,保障了人身安全,并具有可控性,标准化、智能化。通过对物料的精准定位、3D形貌、精准重量、作业信息、故障信息实时动态进行掌控,保证料场数据在时间上、空间上、综合属性上的同步展现。场地的利用更加合理,提质增效效果明显,每年为钢厂带来的经济效益达上千万元,为钢厂实现 “绿色智慧型”工厂添砖加瓦。