搜索

产品中心

智能炼钢外围条件管控系统

基本信息

浏览量:

铁水温度、成分、重量自动采集:

通过增加激光测距仪,实时获取铁水包车位置,结合铁水车称重系统可定点在落罐位和起吊位自动获取铁水车上铁包的重量的数据,通过差值法得到铁水罐内铁水的重量,消除铁水包去混铁炉加装铁水或从鱼雷罐接铁水的过程中取重量因轨道不平整带来的误差。

通过在铁水包吊运位,添加包号识别系统,实时获取测温,称重以及成分分析对应的铁包号,结合行车定位系统将该铁包与将要兑铁的转炉炉号一一关联,铁包信息自动传输到智能炼钢系统。

废钢分类及重量自动采集:

通过在废钢场增加斗号识别结合行车定位系统将每个废钢斗装炉的废钢种类及总重量与斗号关联。在转炉炉前添加斗号识别系统,将废钢斗与对应的转炉炉号一一关联,实现废钢分类及总量的自动采集。

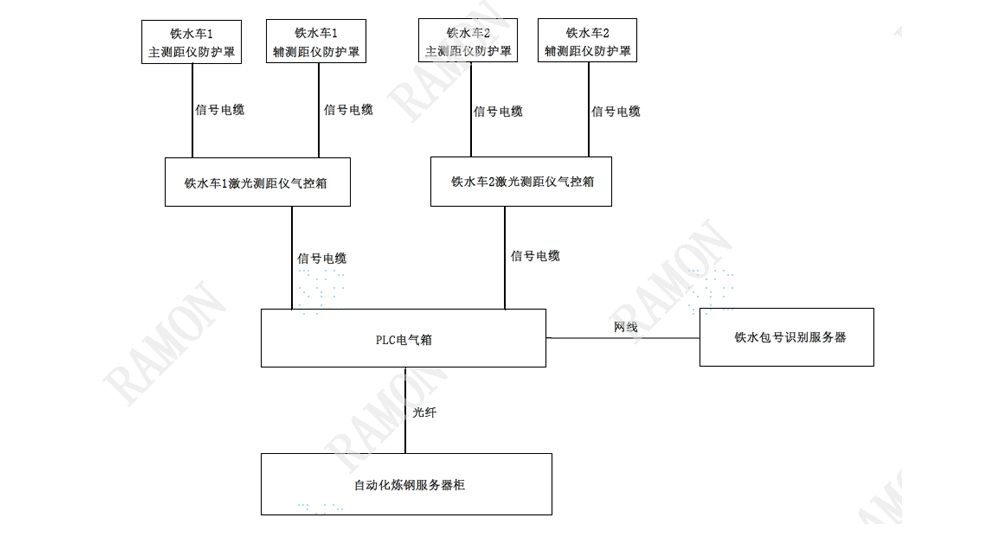

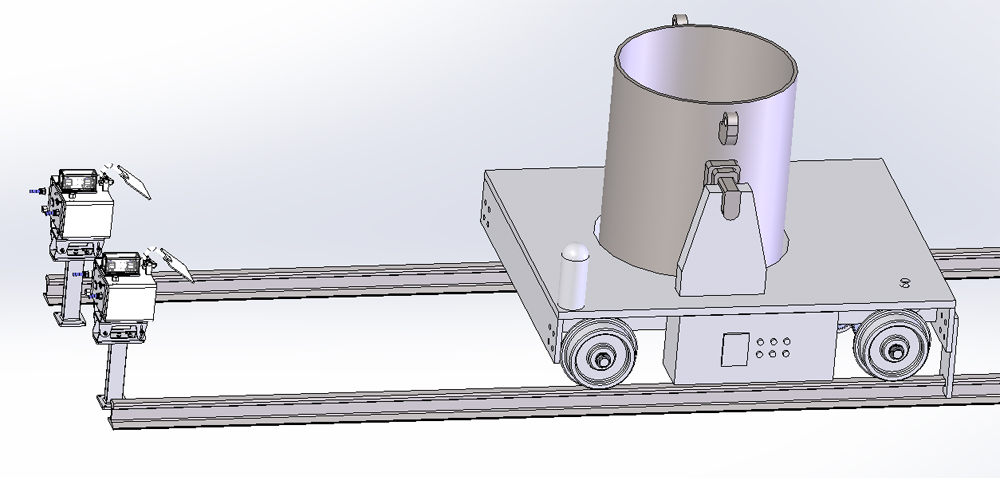

1.铁水重量自动采集系统

图1 铁水包重量自动采集系统结构图

铁水包车定位系统

铁水包车实时定位通过在端部增加激光测距仪实现,将测距仪数据接入PLC,通过冗余切换,实现铁水包车精准定位。铁水包包号识别系统配合铁水包车的实时位置参数,智能炼钢系统从钢厂对应PLC地址处获取铁水重量数据。

铁水包车定位系统示意图

包号识别系统原理

系统说明

每个铁包有其唯一的身份编码。在铁水预处理吊包位,折罐位、混铁炉出铁位等位置,多数钢铁厂通过人工对此编号进行记录,以实现铁水转运情况的记录。此类记录多为纸质记录,未能形成全过程快速记录,如使用次数、烘烤时间、盛装铁水重量和时间、空罐时间、维修等信息,以及根据数据进行使用效率的衡量。

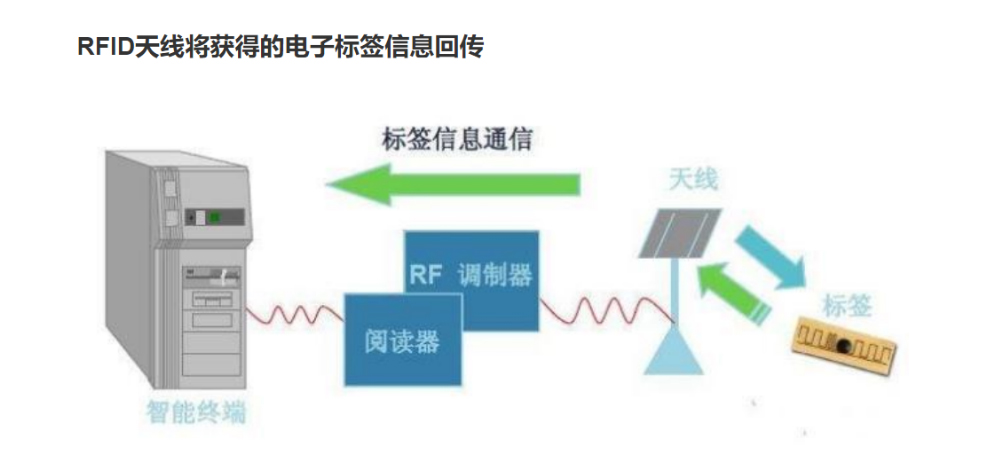

包号识别系统它采用RFID无线射频技术,通过无线射频方式进行非接触双向数据通信,利用无线射频方式对电子标签进行读写从而达到识别包号和数据交换的目的。

每个铁水包安装耐高温电子标签(应答器),在铁水包运输关键节点吊包位,折罐位、混铁炉出铁位等位置安装远距离RFID读写器,电子标签进入天线磁场后,若接收到读写器发出的特殊射频信号,就能凭借感应电流所获得的能量发送出存储在芯片中的产品信息,读写器读取信息并解码后传送至存储单元(数据库)用于跟踪和反馈所测铁水信息与相应铁水包正确对应与否。

系统原理框图

| 技术指标 | |

| 包号识别率 | ≥99% |

|

工业防护等级 |

IP64 |

废钢种类及重量自动采集系统

1)通过在废钢场和转炉炉前增加斗号识别系统,实时获取废钢场废钢斗空重、各废钢重量、废钢斗总重对应的废钢斗号,并将该废钢斗与将要加入的转炉的炉号一一关联,废钢信息自动传输到智能炼钢系统。

2)通过增加废钢场行车定位,以及行车称重装置实时获取各吸盘行车位置信息,从而根据行车位置信息获得吸盘吸取废钢种类信息。

3)综合废钢斗总重量以及各类废钢吸取时的重量,通过比例关系获得各类废钢的分类重量。

斗号识别系统

废钢场出入废钢口安装2套斗号识别系统(其原理和配置与铁水包包号识别相似,见1.1.2),转炉炉前安装1套斗号识别系统 ,实现废钢斗内废钢分类及总量信息与斗号匹配,且转炉区域可通过斗号获取斗内废钢信息。

行车定位系统

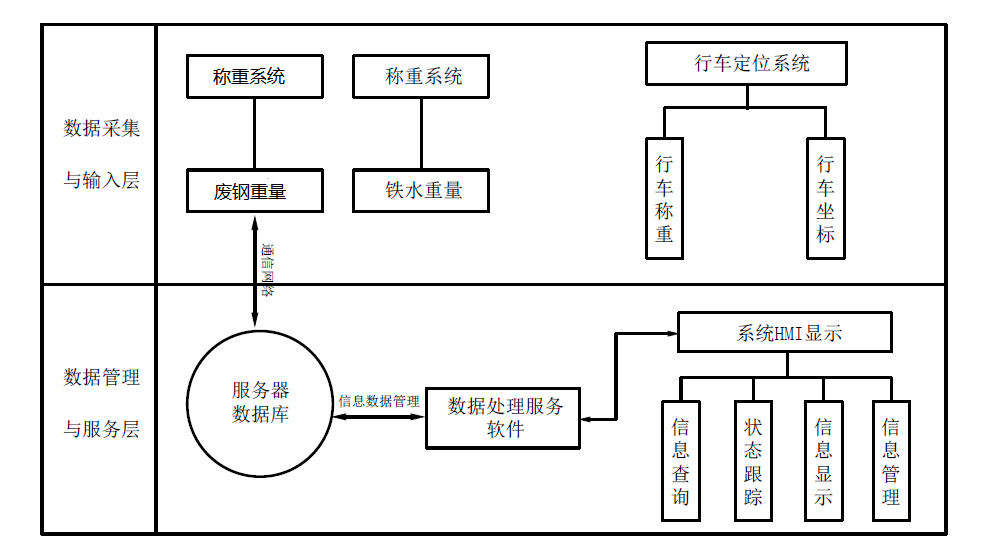

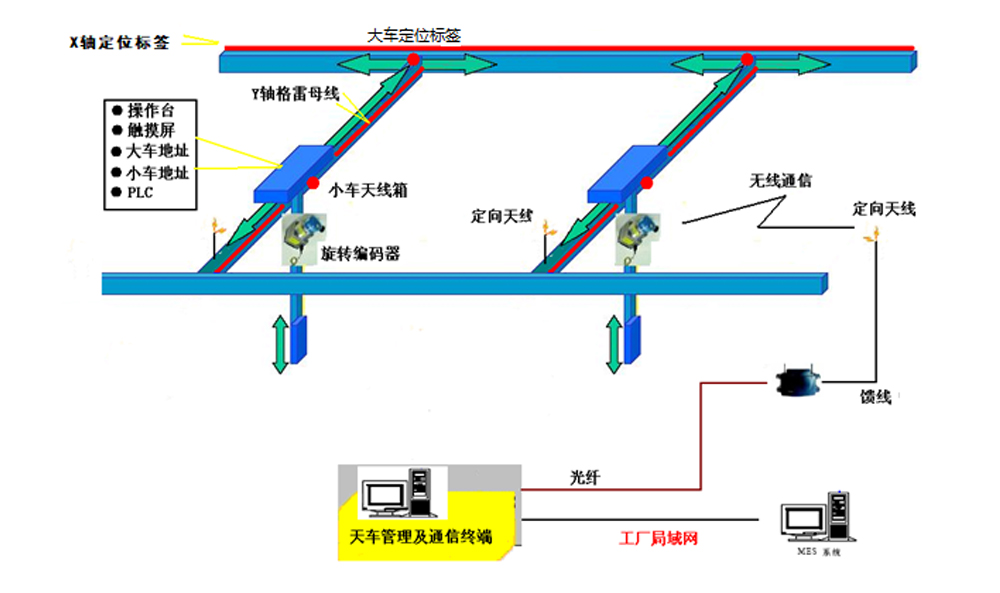

系统框架

整个系统由数据采集系统、行车定位系统、数据处理中心等部分组成,系统总体框架如图8所示。数据采集系统将采集到的相关铁水包和废钢斗信息通过通信网络传输到中心站数据服务器上,另外结合行车定位系统发送的数据确定铁水包和废钢斗当前的重量和位置坐标,然后经过数据处理服务软件,将信息展现在电脑客户端上,实时更新数据,HMI显示界面完成行车的位置和信息的查看,实现现场监控和管理。

行车定位总体框架图

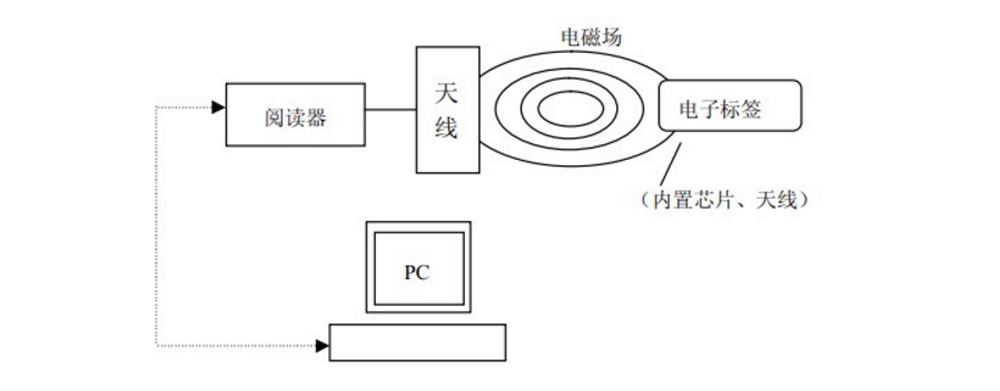

射频识别技术(RFID)

采用射频识别技术即RFID,也称电子标签。标签进入磁场后,接收解读器发出的射频信号,凭借感应电流所获得的能量发送出存储在芯片中的产品信息(无源标签或被动标签),或者由标签主动发送某一频率的信号(Active Tag,有源标签或主动标签),解读器读取信息并解码后,送至中央信息系统进行有关数据处理,获得对应的包号。系统原理图如图9所示。

RFID系统原理图

射频识别技术硬件部分主要分为射频定位仪和定位标签,射频定位仪安装在行车上,用来扫描定位标签,从而获取行车位置信息,定位标签安装在行车护栏的栏杆上,用来标定该处的位置。

天车定位系统通讯示意图

图7 行车定位系统界面(1)

图8 行车定位系统界面(2)

上一条

自动出钢系统

下一条

废钢智能判级系统